Implanté depuis 1980 à Virton (au sud de la Belgique), le Groupe François (Recybois-Paletterie François-Wood Log) est à l’origine spécialisé dans la production de palettes en bois de formats différents, de caisses et d’emballages en bois sur mesure.

En tant qu’entité de production des planches, Recybois est une scierie approvisionnée par des bois des forêts locales. Les planches produites sont transférées par paquets vers l’entité de fabrication des palettes, la Paletterie François. Wood Log est l’entité logistique du groupe.

Dotée d’un stock très important de palettes de différents types à rotation élevée, cette entreprise qui affiche une croissance remarquable peut assurer des livraisons en flux tendu vers ses clients. L’ensemble des ateliers de l’entreprise permet une capacité de production de l’ordre de plus de 10.000 palettes par jour.

La Paletterie François est certifiée ISO9001, ISMP15 et EPAL.

Depuis 2006, un pas est encore franchi suite à la mise en service d’une unité de fabrication de granulés de bois combustibles (Badger Pellets) au départ des sciures produites par Recybois. Fabriqué exclusivement au départ de bois résineux provenant de nos forêts, ce combustible 100% naturel répond aux normes les plus strictes pour les poêles et chaudières des particuliers.

Problématique et solutions

Dès 2008, l’essor de l’entreprise et la sectorisation de ses différentes activités en 3 unités distinctes a conduit les responsables de l’entreprise à vouloir mettre en place tout un système de traçabilité des matières et des flux ; le but final de l’opération était d’avoir une visibilité parfaite sur les prix de revient des palettes produites.

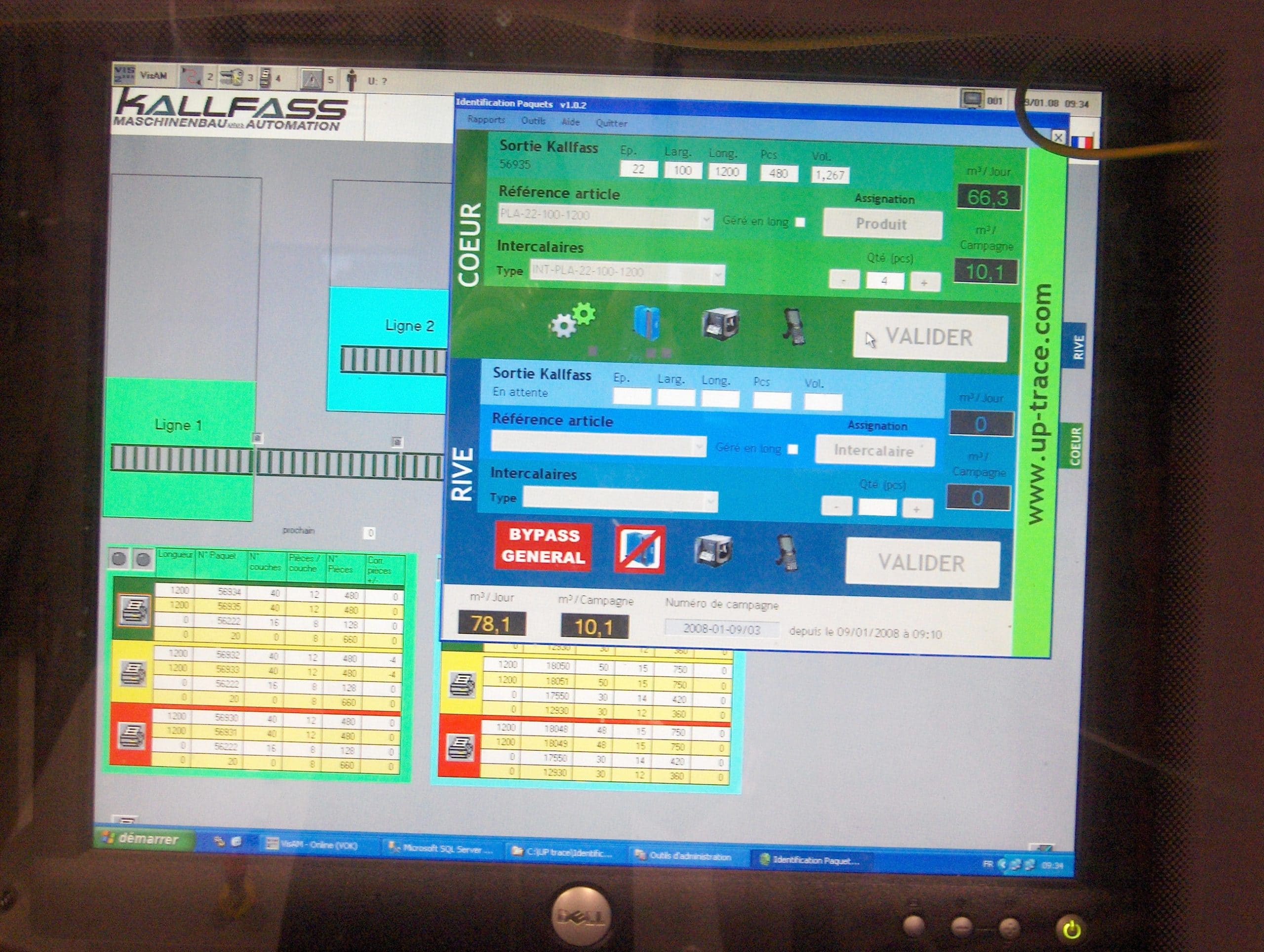

Après les phases initiales d’acquisition d’un ERP (Dynamics AX) et de mise en place d’une infrastructure réseau reliant tous les sites du groupe, c’est à UP trace qu’ont été confiées les étapes cruciales de :

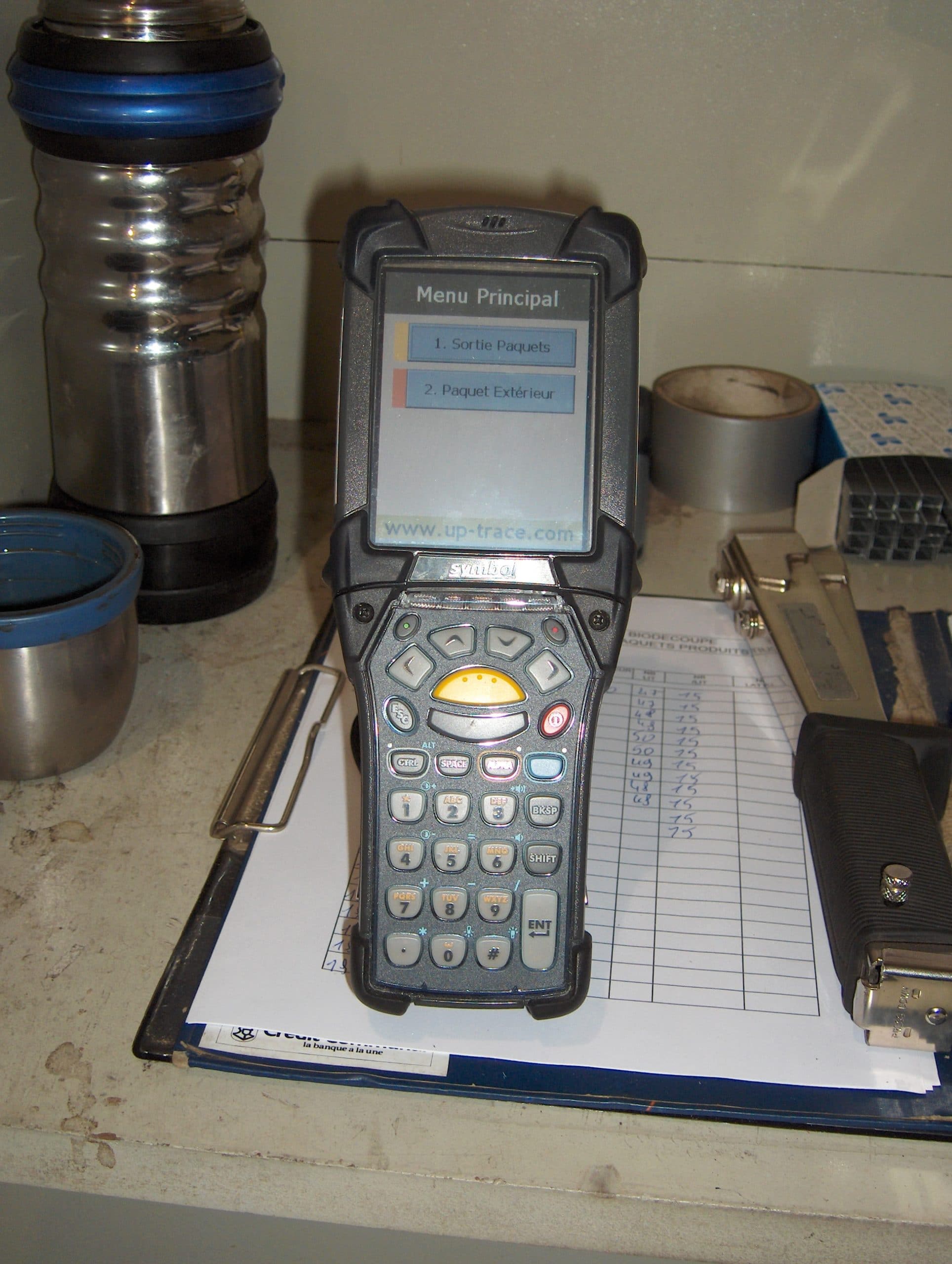

- mise en place de la gestion des stocks par étiquettes code-barres et SSCC

- mise en place d’une solution d’acquisition et d’impression des données du terrain au niveau de la scierie et de la paletterie, capable de retourner les données vers l’ERP AX.

En pratique

Aujourd’hui, chaque paquet de planches produit chez Recybois est identifié au moyen d’une étiquette SSCC reprenant toutes les informations qui lui sont spécifiques et qui seront drainées tout au long de la production.

A ce stade déjà, le Middleware d’UP trace gère la sécurité des flux en générant un fichier importé soit une fois par jour, soit en temps réel dans l’ERP AX, alimentant une commande Client chez Recybois et une commande Fournisseur chez Paletterie François . Ceci pour :

-éviter qu’un paquet ne soit compté à plusieurs reprises

-s’assurer que tous les paquets soient scannés

-s’assurer que les articles produits existent bien dans les différentes entités du groupe

Dès la sortie de la scierie, les paquets de planches sont identifiés grâce à une étiquette avec code SSCC reprenant la totalité des données des données de ce paquet (dimensions, quantités, libellé…) et suite au scanning, sont stockées dans l’ERP. Lors de toute manipulation, le simple scan de ces étiquettes par un cariste permet au Middleware d’UP trace de modifier le statut de la marchandise dans l’ERP, qui génère en retour une nouvelle information en termes de SSCC, quantité, entrepôt, utilisateur, date, heure,…et l’enregistre.

Tout au long de la chaîne de production des palettes, le Middleware d’UP trace assure concrètement, en temps réel et à double sens le lien entre l’activité du terrain et les données présentes dans l’ERP. Il permet de déterminer avec précision et certitude la quantité exacte de planches consommées pour une production déterminée tout en tenant compte des aléas de production, des données de pointage et autres coûts de fabrication d’un ordre.

L’exploitation des données est optimale, le rendement est contrôlé.