Ampacet Europe à Messancy (Belgique) est depuis 1986 le plus grand site de production européen du leader mondial Ampacet, spécialisé dans le développement, la production et la commercialisation de mélanges-maîtres. « Ces substances permettent de donner vie à la matière plastique en modifiant ses propriétés. Elles interviennent dans la fabrication d’une grande variété de produits de consommation, notamment dans les domaines de l’alimentation, de la santé, de la construction, des infrastructures, etc » précise Daniel Gobert, Plant Manager. De grandes entreprises aux exigences pointues telles qu’Unilever, Shell, Danone, Coca-Cola, Nokia, Ikea, Dupont de Nemours, TetraPak, Exxon notamment font confiance à Ampacet.

Forte d’une demande croissante et de sa constante expansion (65.000 tonnes par an, 60% de la production totale du groupe, 5 lignes de production et un hall de stockage de 8000M²), l’entreprise européenne au chiffre d’affaires de 215 millions d’euros répartit depuis 2011 sa production sur de nouvelles lignes implantées au cœur du Quartier Général européen d’Ampacet à Dudelange, au Luxembourg. Un site plein de promesses puisqu’extensible et adaptable aux besoins futurs…

« Face à cette importante croissance et à la diversification progressive des mélanges-maîtres en termes de composants (jusqu’à 3000 !) et de proportions spécifiques aux différentes régions du globe, Ampacet se retrouvait face à de nouveaux défis :

- mieux valoriser les achats de matières premières propres à un produit

- permettre une correspondance rigoureuse entre les ordres de production et les produits finis

- supprimer les encodages et retranscriptions manuscrits, sources d’erreurs fréquentes

- continuer à assurer une traçabilité parfaite »

nous explique Ghislain Berton, Warehouse Supervisor.

Grâce à ses compétences en matière de gestion des stocks et traçabilité, UP trace a été consultée pour résoudre l’ensemble de ces problématiques.

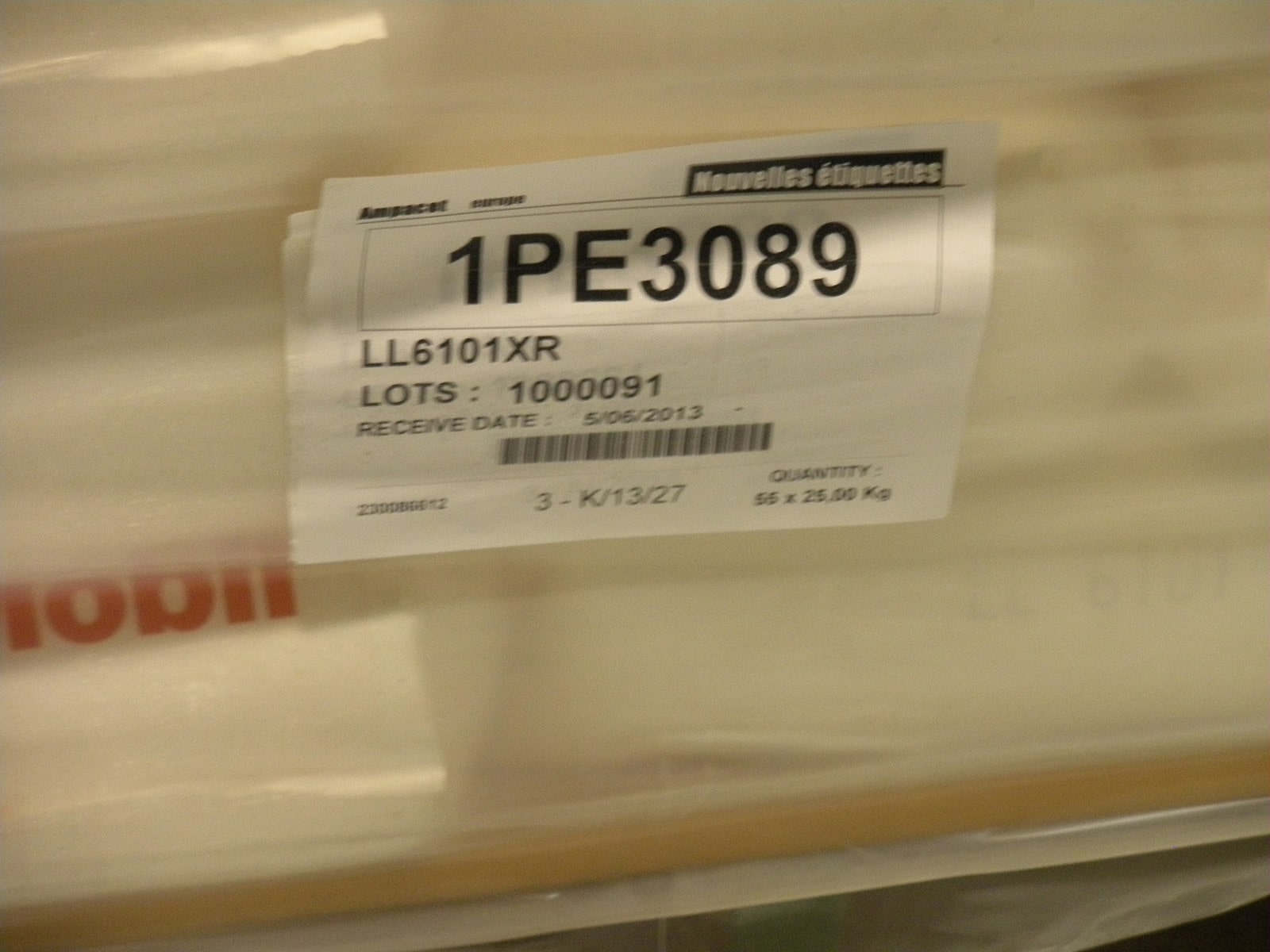

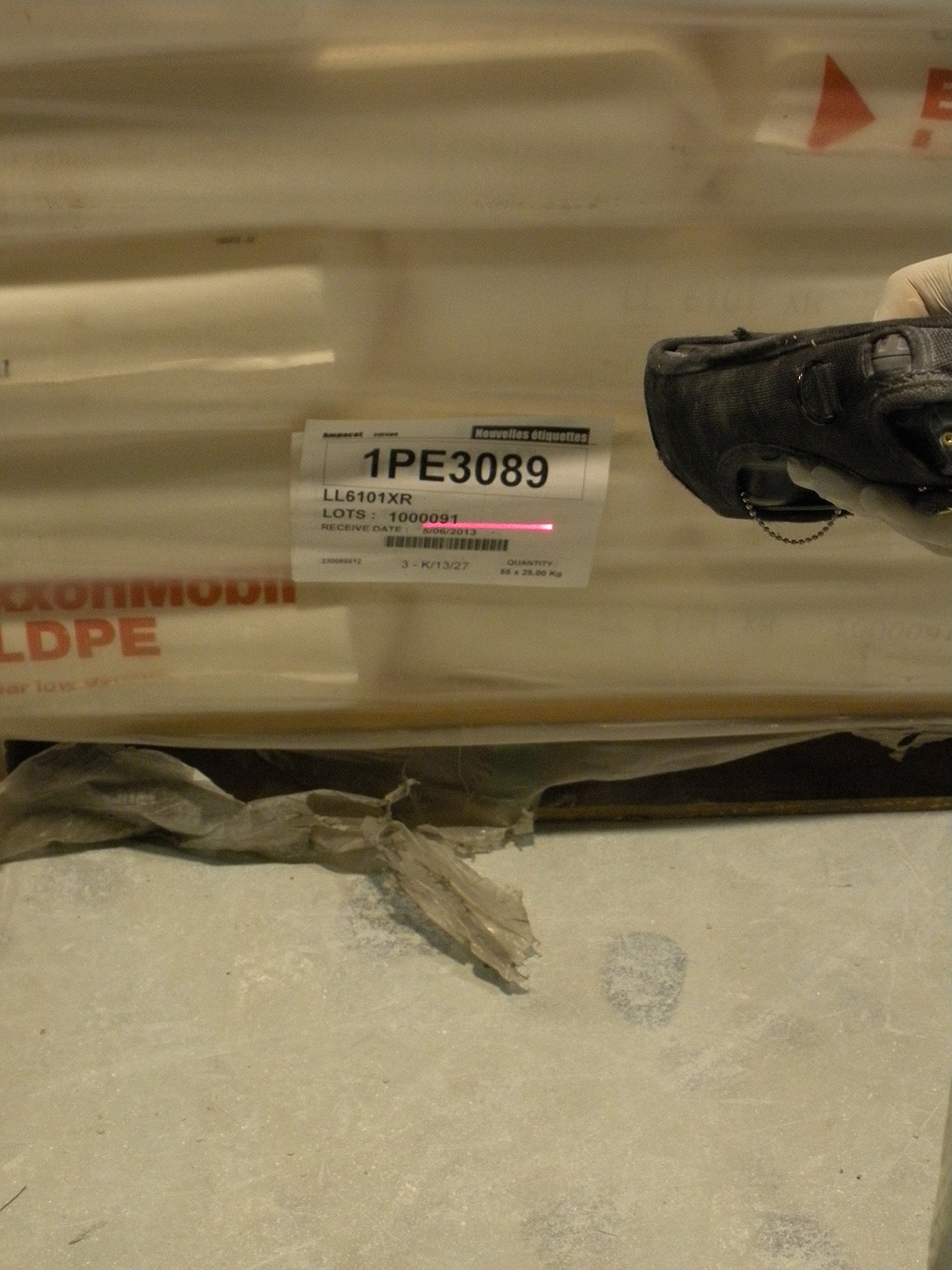

La solution mise en place résulte en un échange permanent et réciproque de données entre la centrale de contrôle d’Ampacet qui génère les ordres de fabrication(OF) au travers de son ERP JDE, et les opérateurs de terrain qui lui communiquent en retour les informations essentielles à la traçabilité (N° de lot des matières premières (composants) par exemple).

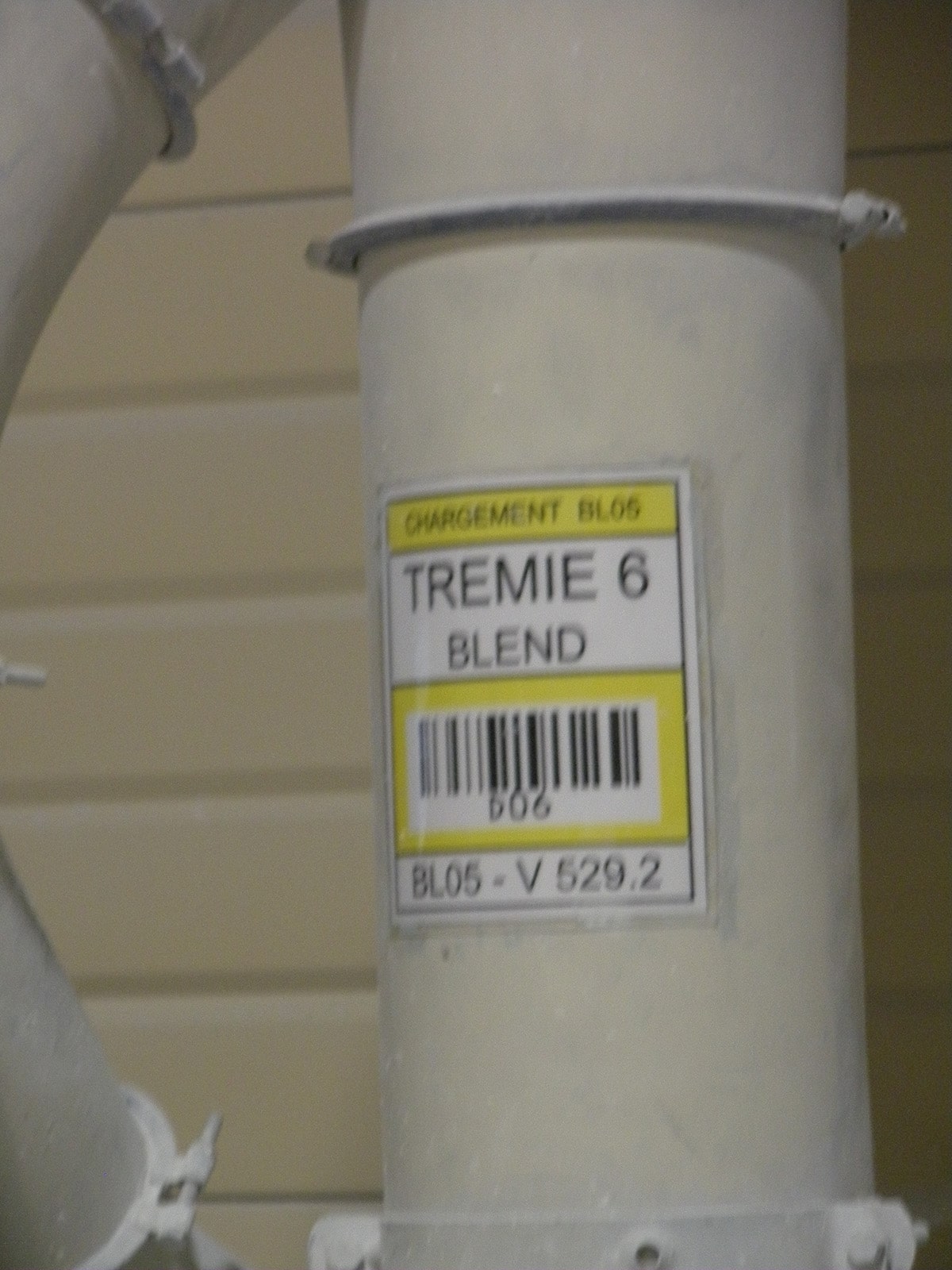

Afin d’assurer cette communication, ce sont des terminaux portables particulièrement robustes (Psion et Motorola) qui ont été placés aux endroits stratégiques de la production. Les ingénieurs software d’UP trace les ont équipés d’une application software sur mesure simple et intuitive capable d’effectuer cet échange déterminant d’informations :

- ils reçoivent de l’ERP les OF comprenant la ligne de production concernée, la formule du produit, la liste des matières premières et le pourcentage de chacune, l’ensemble de ces données étant rassemblées dans un code-barre scanné par les opérateurs de terrain

- ils retournent à l’ERP les données scannées (codes-barres) sur le doseur utilisé et sur les sacs (N° de lots) de matières premières qui y sont versées conformément à l’OF.

Paul Ciprietti, Production Supervisor, commente cette évolution pour Ampacet Europe :

« La difficulté majeure rencontrée chez Ampacet est l’important nombre de variables à synchroniser et contrôler. Avant, l’encodage de toutes ces données se faisait de façon manuelle : c’était extrêmement fastidieux, et surtout source d’erreurs au fil des recopiages. Aujourd’hui, nous pouvons disposer, en quelques clics et à tout moment, de n’importe quelle donnée concernant tout produit fini et ce, en toute fiabilité .Le gain de temps est énorme, la gestion FIFO est optimalisée et la sécurité est assurée. »