Depuis 1898 la société belge HILAIRE VAN DER HAEGHE est un distributeur exclusif de matériels techniques haut-de-gamme et services associés dans le secteur des machines agricoles, des espaces verts et de la manutention. Implantée à Anvers et Fernelmont et avec des filiales néerlandaises et anglaises assurant un service local à tous ses revendeurs et clients, elle représentait déjà lors de son centenaire en 1998 un chiffre d’affaires de 50 millions d’euros. Depuis lors, il a plus que doublé.

Ses priorités : l’excellence, le professionnalisme, l’innovation et la relation avec le client.

Des valeurs bien terre-à-terre qui existent depuis des années dans cette belle entreprise et l’incitent à toujours progresser et s’adapter aux nouveaux challenges.

C’est ainsi que l’augmentation progressive du stock et des mouvements de pièces détachées à partir du site d’Anvers a nécessité dès 2011 une gestion beaucoup plus rigoureuse. Afin d’assurer une meilleure visibilité et la disponibilité de chaque article en temps et heure pour les points de vente mondiaux, chaque mouvement se devait d’être enregistré, « tracé » et exploité.

Après plusieurs réflexions et consultations, HILAIRE VAN DER HAEGHE a été séduit par le Middleware ARIANE by UP trace, un ensemble d’outils software s’intégrant à la plupart des ERP, collectant des données afin d’assurer leur disponibilité pour les automates de terrain, et permettant in fine d’assurer l’identification et le marquage automatique des objets en évitant toute erreur. De manière générale, ARIANE offre de façon très simple une visibilité en temps réel des flux en production et logistique afin de garantir la qualité des données.

En théorie, la communication entre l’ERP Navision d’ HILAIRE VAN DER HAEGHE et ARIANE repose sur des webservices XML :

- Une base Microsoft SQL emmagasine dans ARIANE les données provenant de l’ERP

- elle les rend disponibles, dans ce cas-ci, pour des terminaux portables utilisés en logistique

- et en sens inverse pour retourner les données traitées vers Navision

En pratique,

- Navision rend un ordre d’achat et de picking disponible, avec toutes les informations nécessaires (lignes de commande, description des articles,…)

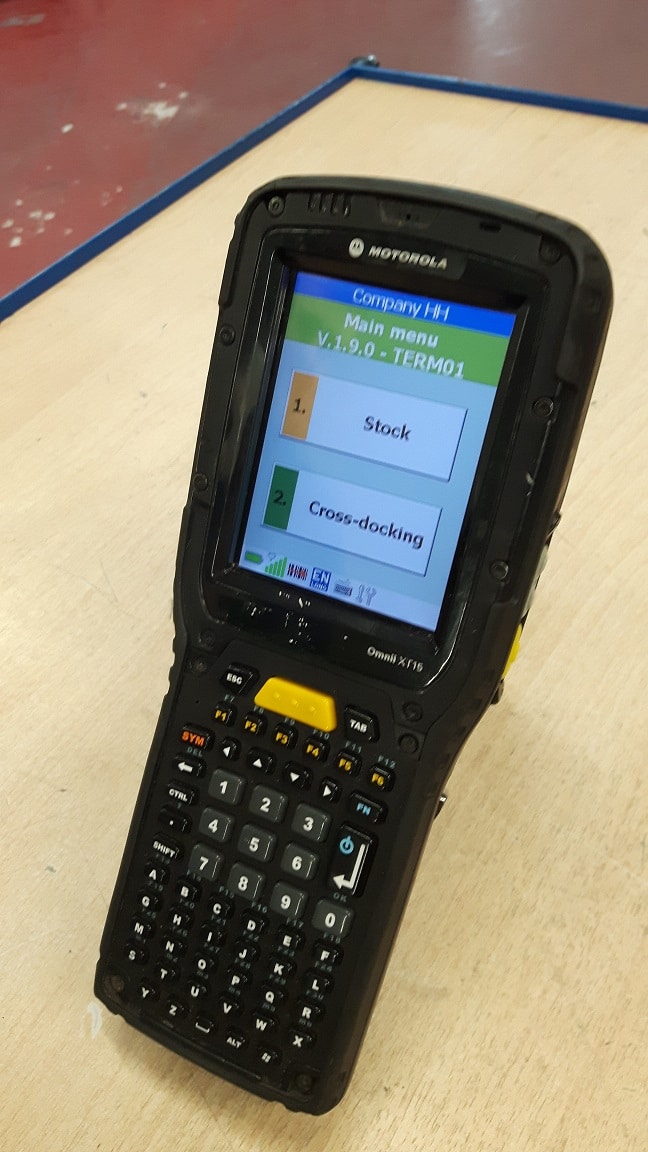

- ARIANE stocke temporairement ces données, les adapte et les rend accessibles aux terminaux portables PSION OMNII XT15 très robustes utilisés en production et logistique

- L’opération (de réception, de stockage, de picking, d’emballage, de pesage) est réalisée en production ou en logistique par l’opérateur à l’aide du terminal portable. Premièrement il scanne l’ordre ou la ligne d’ordre (avec code-barres), puis l’article, et ensuite confirme les quantités ; il peut également scanner les emplacements si nécessaire

- Les données du terminal portable qui découlent de ces mouvements online ou offline, sont à leur tour stockées dans la base de données SQL ARIANE

- ARIANE rend ces données disponibles pour l’ERP Navision qui en déduit les actions à mener (commandes ou autres).

En couvrant toutes les étapes de logistique que sont, en entrée, la réception et la mise en stock des articles, puis en sortie le picking, l’emballage et le pesage des colis, la solution de traçabilité ARIANE by UP trace permet non seulement la combinaison de toute une série d’opérations de façon très simple et en évitant toute erreur d’encodage, mais aussi et surtout un énorme gain de temps. Elle assure une mise à jour des stocks et des commandes en temps réel, rendant nettement plus performante la gestion des flux dans l’entreprise.

Joris Desimpelaere, ICT Manager, explique et évalue :

« A l’origine nous espérions surtout en finir avec les erreurs manuelles d’encodage lors des mouvements de stock, déplacements, comptages ou envois clients. Les process décrits ci-dessus étaient uniquement effectués sur listes papier obtenues à partir de notre ERP Navision. A chaque opération pour laquelle le document papier avait été annoté par l’opérateur, un rapport était encodé manuellement dans notre système et envoyé. Aujourd’hui, nous utilisons encore le papier, mais il est renforcé par des code-barres. Et bien sûr, en scannant avec un terminal chaque emplacement et chaque ordre avant tout stockage (réception ou relocation), nous avons réussi à réduire considérablement les erreurs.

Ensuite, nous avons souhaité réduire le temps nécessaire entre le déplacement physique d’une pièce de rechange et le moment où ce déplacement apparaît dans notre ERP. Auparavant, l’opérateur devait compléter son document, rejoindre son poste de travail, et encoder ses actions dans Navision. Désormais, il lui suffit de quitter le système à tout moment à partir de son terminal et les ordres traités (lignes modifiées) sont immédiatement traitées par ARIANE pour être disponibles pour Navision. Il est donc essentiel que les terminaux puissent fonctionner hors réseau. Il n’est nécessaire d’être en zone WiFi que pour le transfert de et vers ARIANE.

Nous souhaitions également un système non-intrusif. A tout moment, nous pourrions travailler comme anciennement, par exemple en cas de panne réseau. ARIANE est réellement un « PLUS » dans notre système, présentant beaucoup de possibilités et améliorant considérablement l’exactitude des opérations de logistique. Ceci s’est récemment vérifié lors d’une mise à jour importante de notre ERP Navision, qui fut assimilée sans le moindre souci par ARIANE.

Enfin, nous tenons à mentionner l’efficience remarquable des analystes et développeurs d’ARIANE. Les consultations que nous avons eues avec eux sur notre site ont abouti sur une proposition software très complète, incluant d’emblée un Interface Système très complet avec description exacte de tous les webservices. Bien entendu, au fil de l’évolution de notre projet, des adaptations furent nécessaires, et réalisées sans le moindre problème. »